浮き補修

アンカーピンニング部分エポキシ樹脂注入工法

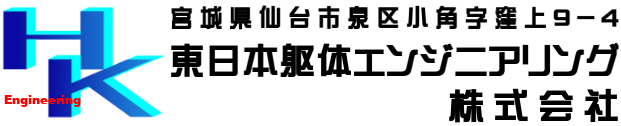

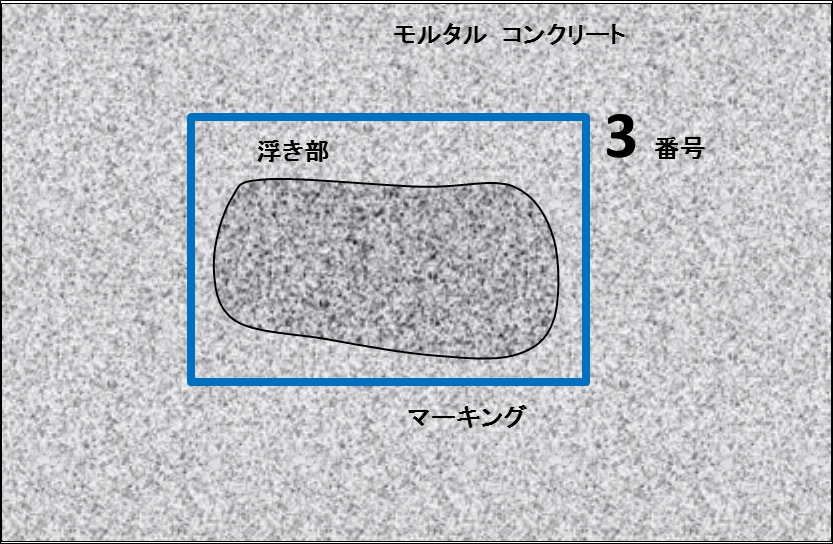

| 1.調査・墨出し(マーキング) |

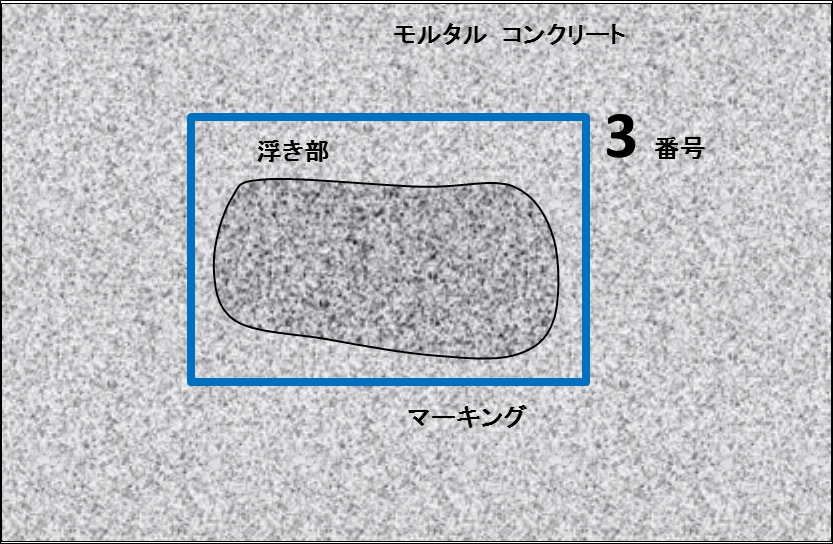

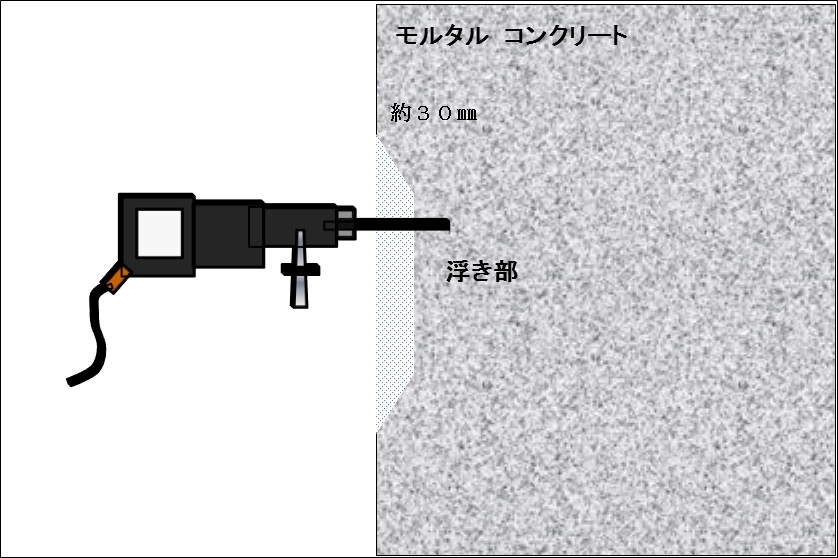

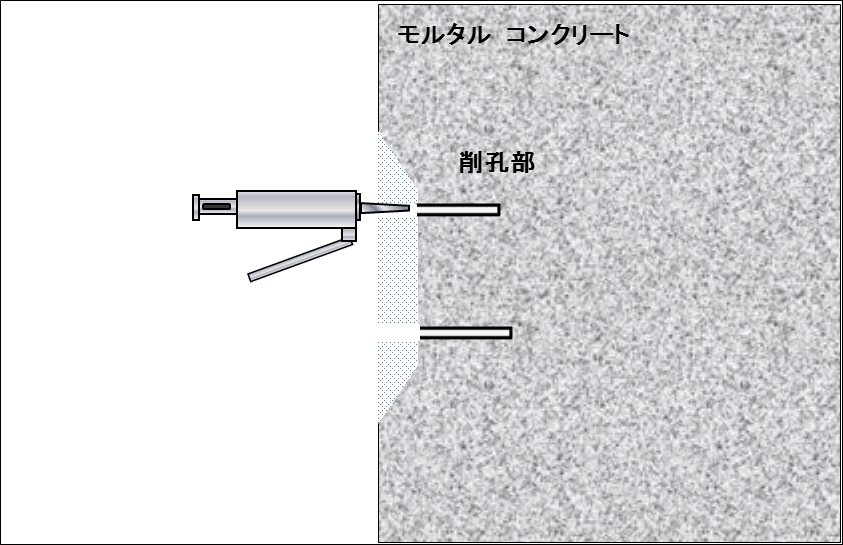

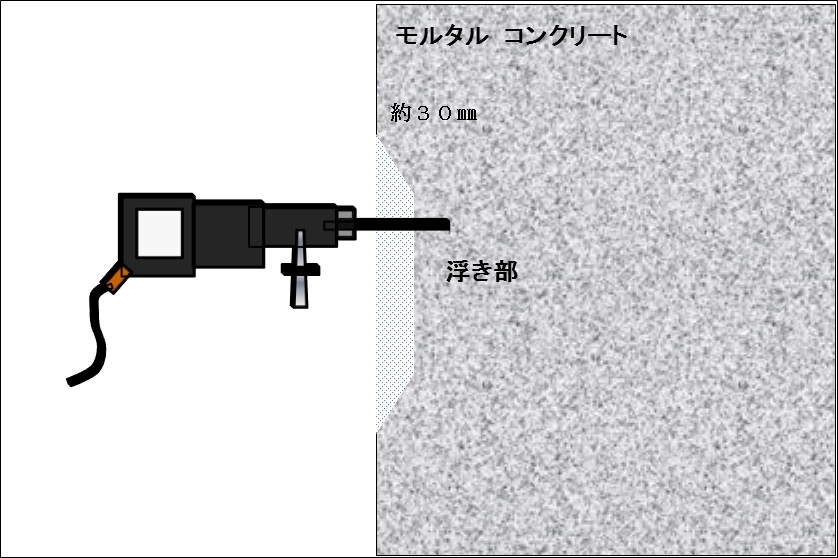

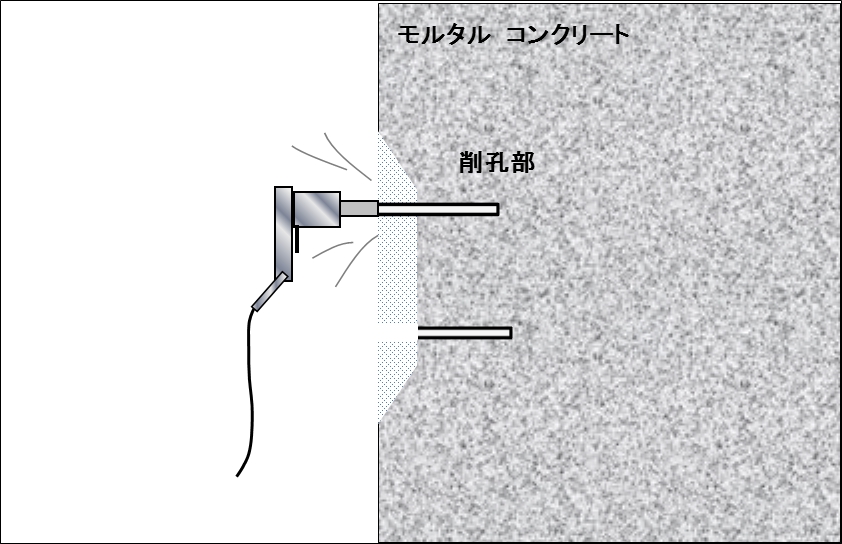

2.削孔 |

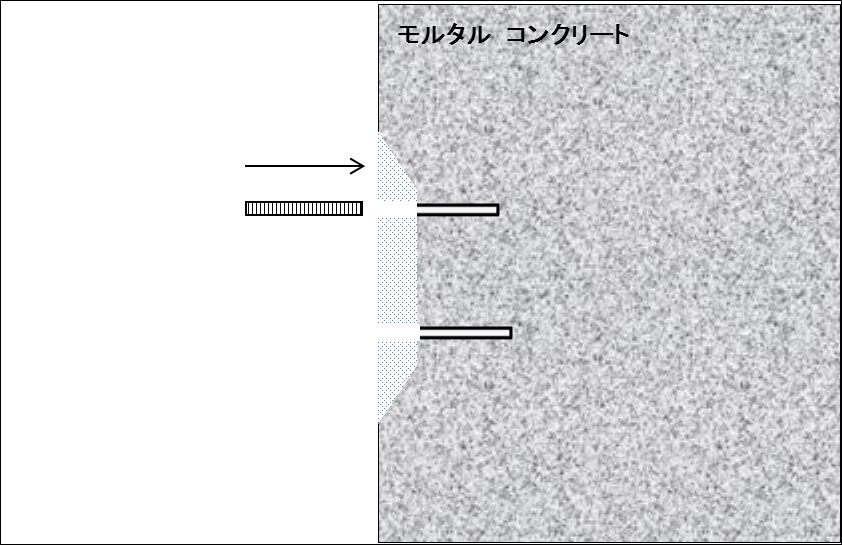

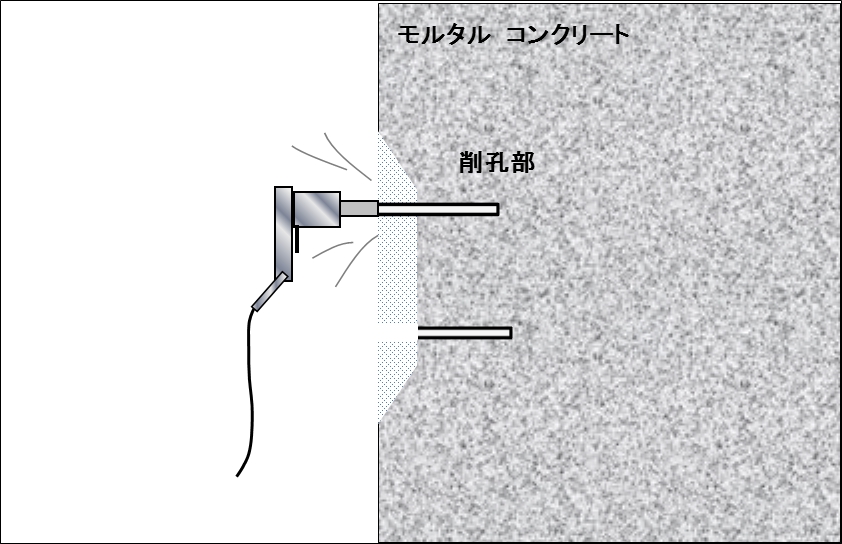

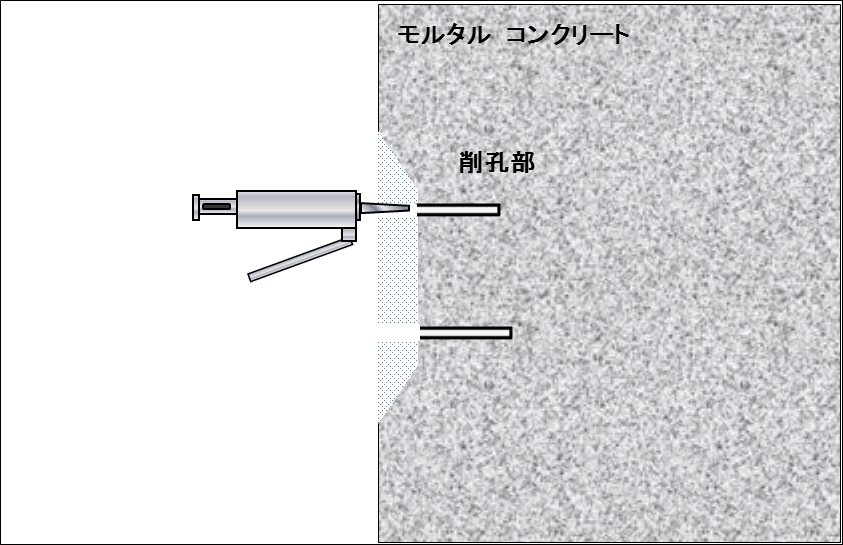

3.注入孔内の清掃 |

|

・テストハンマー等で打診し、浮き部分と、無い部分とを確認し、注入範囲をチョーク等でマーキングする。 |

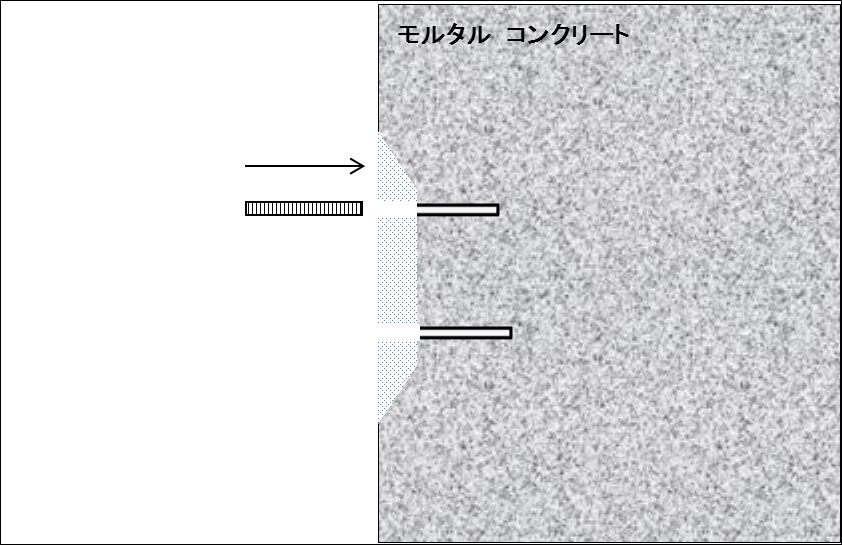

・注入孔位置に電動ドリルを用いて削孔する。ドリルのビット径は使用するアンカーピンの直径より約2㎜大きいものを使用し、直角に削孔する。削孔深さは躯体コンクリート中に30㎜以上達するまで行う。 |

・孔内にコンプレッサー等により強く空気を送り込み充分に粉末、切粉を吹き飛ばし、注入孔内を清掃する。 |

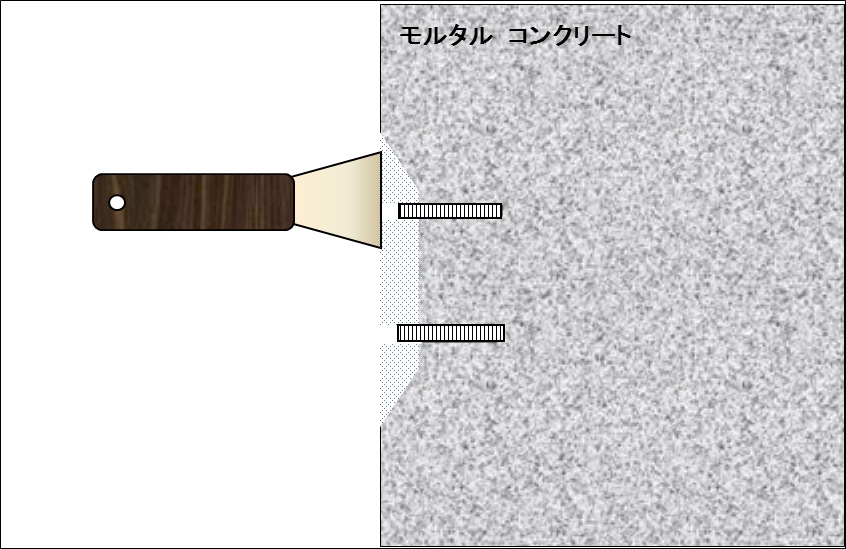

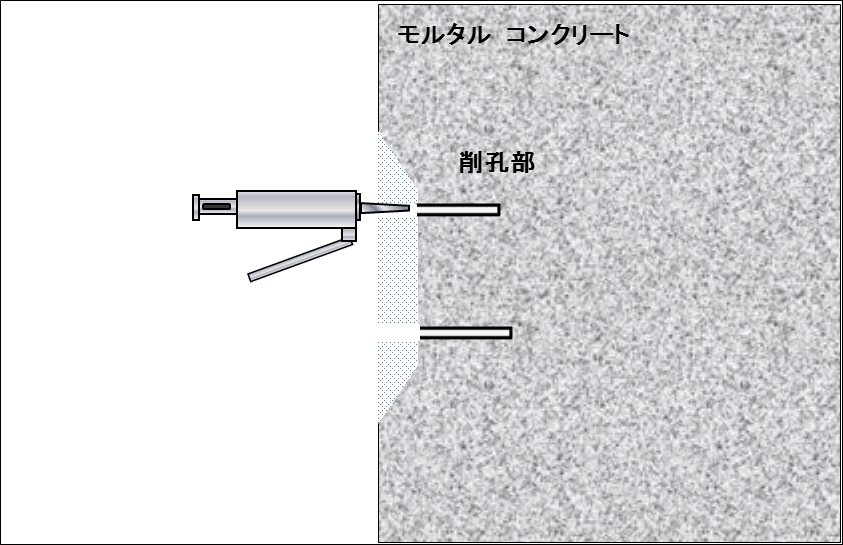

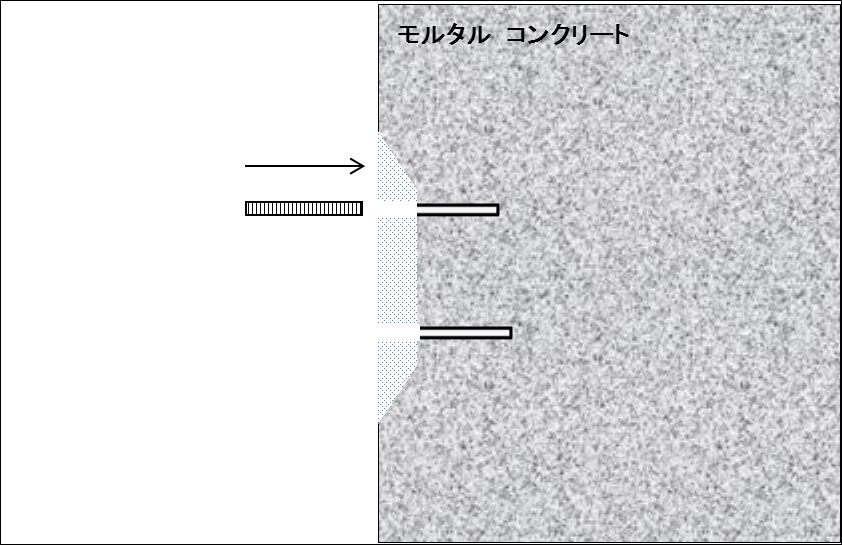

| 4.アンカーピン固定用エポキシ樹脂の注入 |

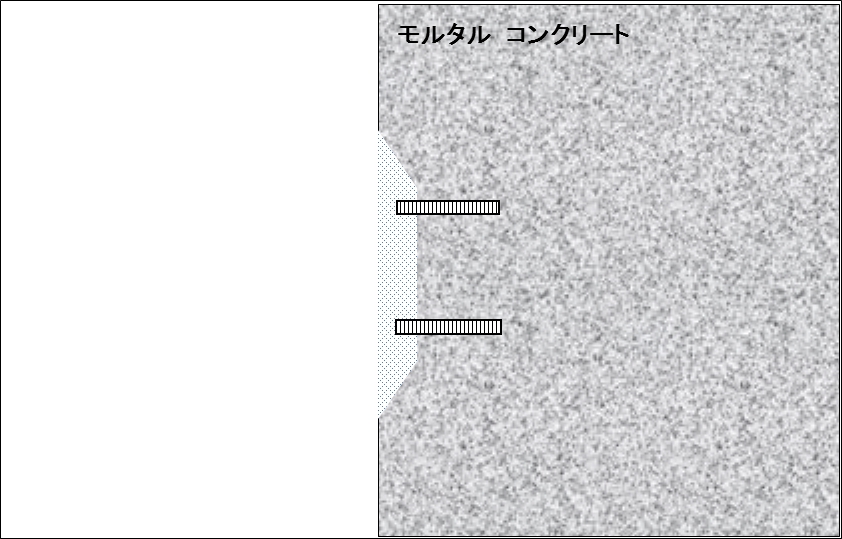

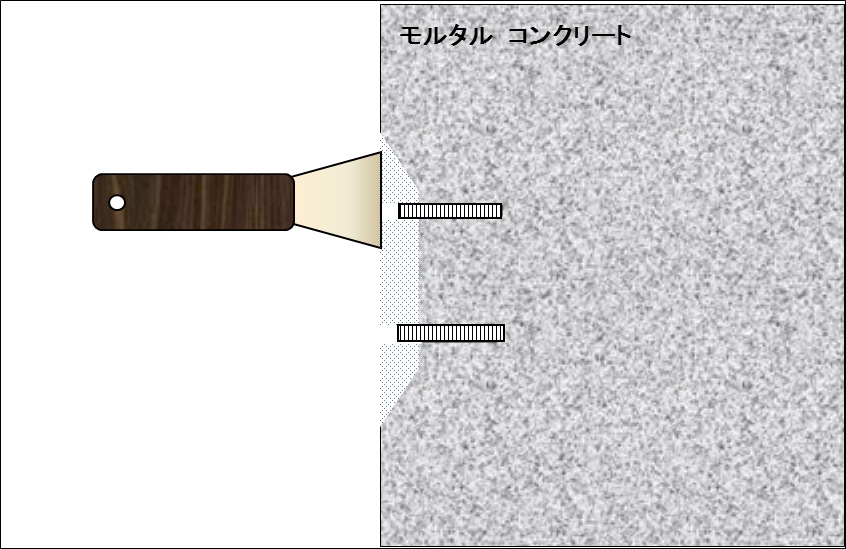

5.アンカーピンの挿入 |

6.仕上げ |

|

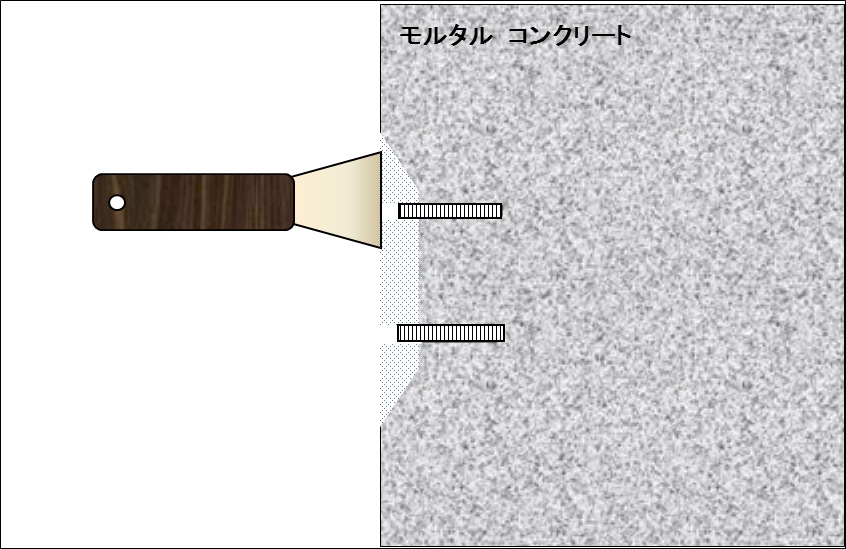

・注入剤の主剤と硬化剤を規定量通りに正確に計量し、均一になるまで十分撹拌混練りしたエポキシ樹脂をグリスポンプにエアーが入らないように充填し、削孔部より徐々に注入する。注入量は指定がある場合を除き、1か所あたり30g(25cc)とする。 |

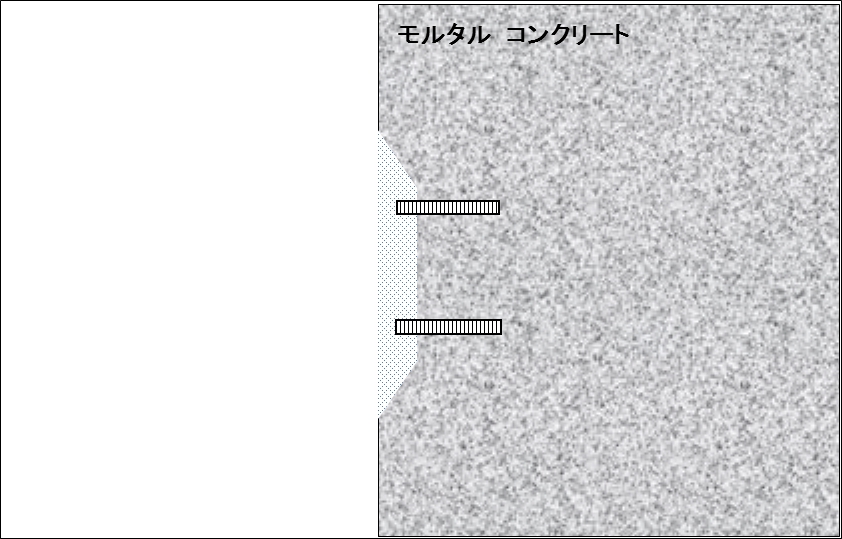

・予め深さに合わせたアンカーピンを孔内最深部まで確実に挿入し、アンカーピンの頭が仕上げ面から5㎜程度引っ込むようにセットする。なお、孔内よりはみ出したエポキシ樹脂は除去しておく。 |

・注入工孔をエポキシ樹脂等で平滑に仕上げる。 |

| 7.養生 |

|

|

|

・夏期15時間、冬期24時間以上は衝撃や振動を与えないようにする。 |

|

|

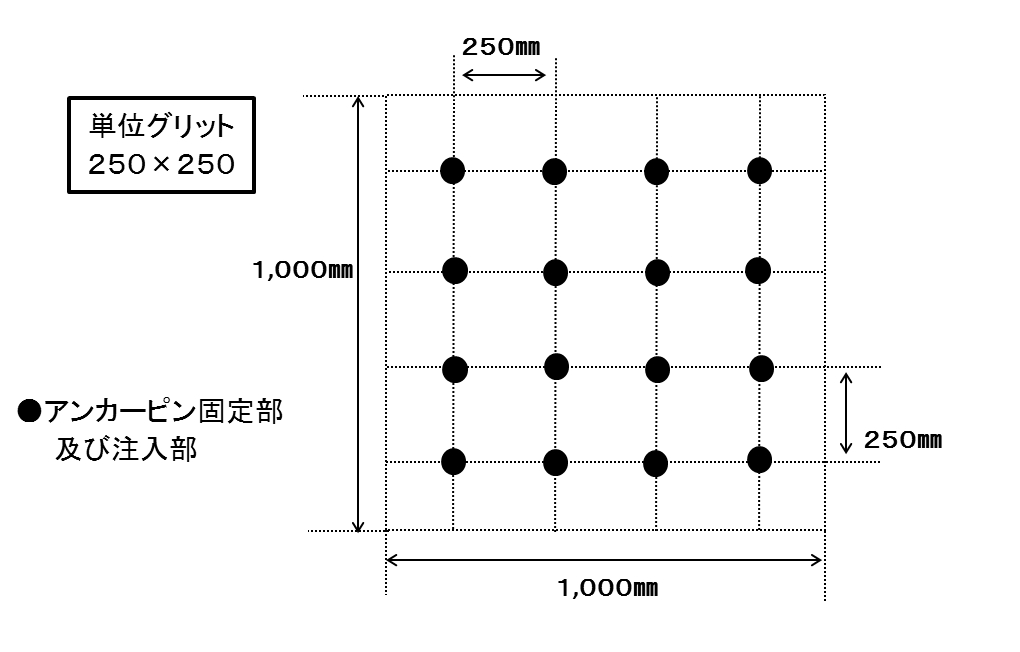

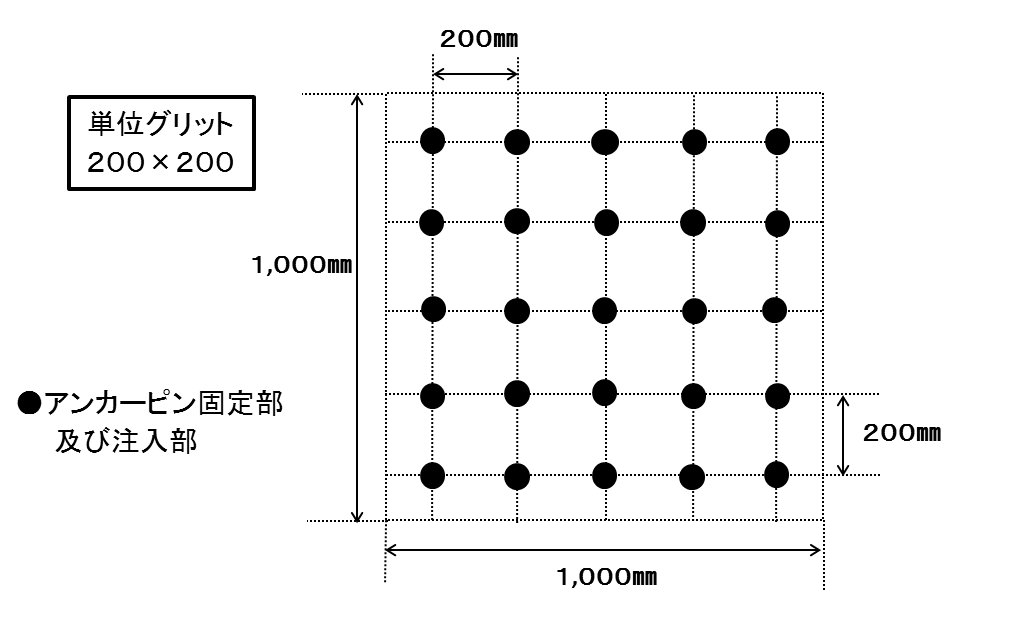

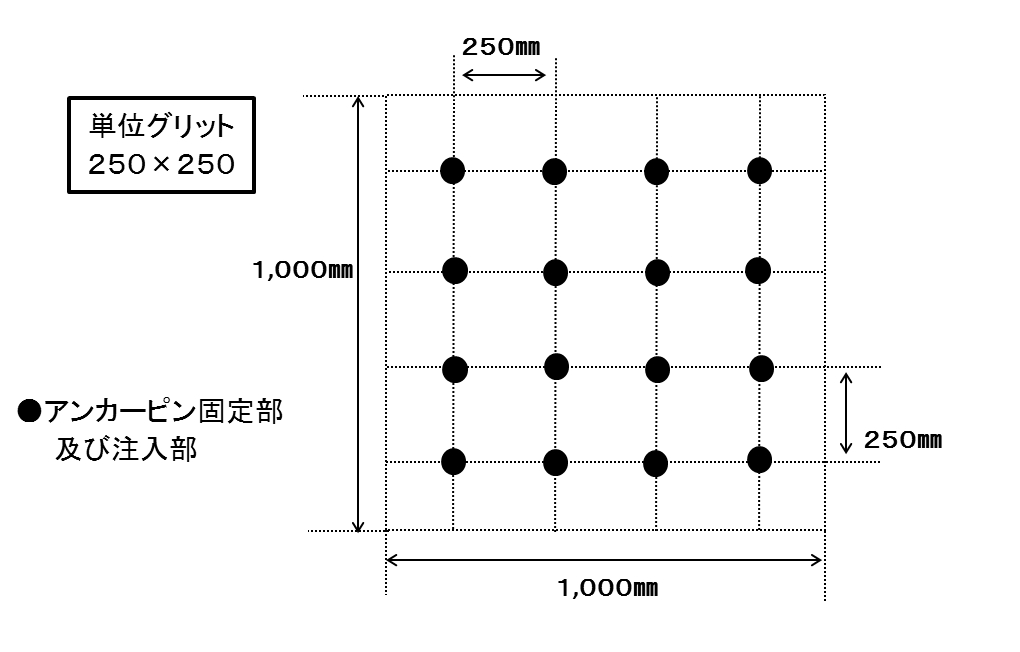

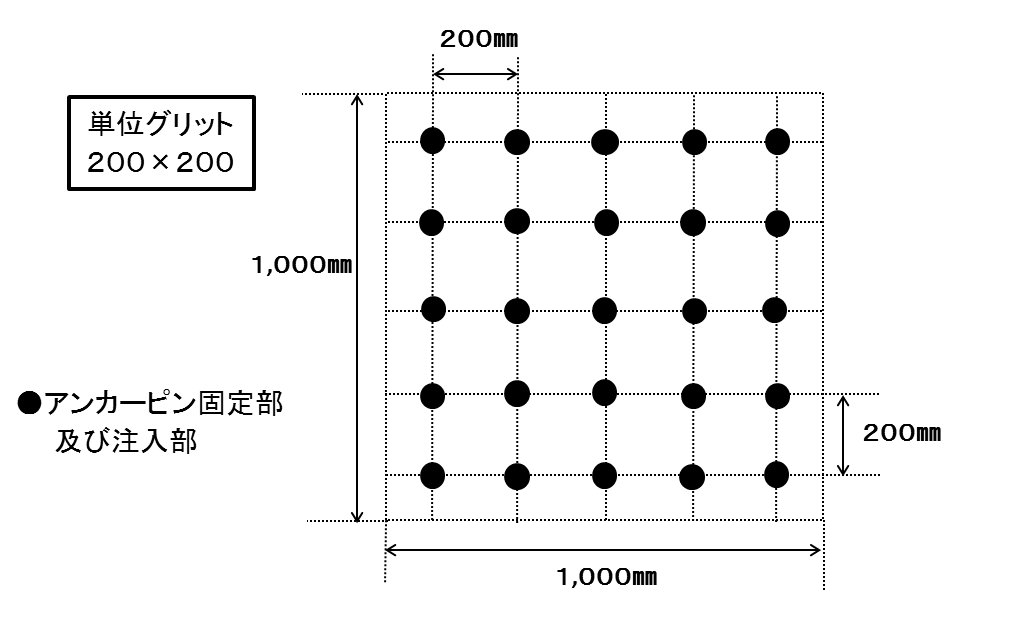

部分注入工法標準配置グリット、アンカーピン本数注入口の箇数

|

ピンの本数(本/㎡)及び注入孔の箇数(箇/㎡) |

|

一般部分 |

指定部分 |

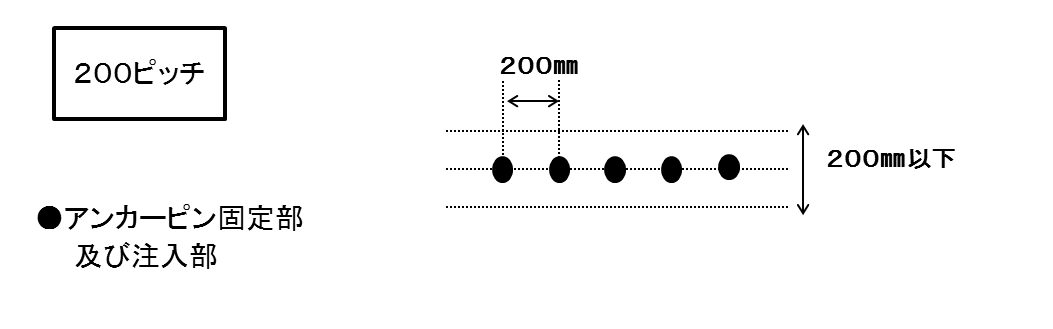

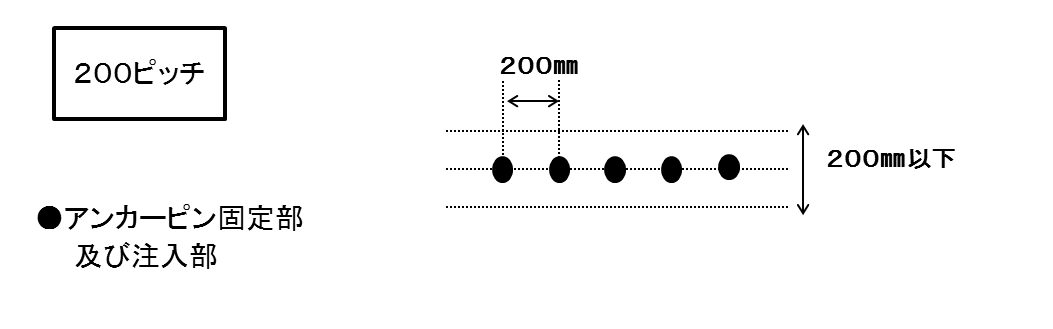

狭幅部 |

|

16 |

25 |

幅中央に200㎜ピッチ |

注)指定部分とは見上げ面、庇のはな、まぐさ隅角部分等をいう。

|

一般部分標準配置グリット |

指定部分標準配置グリット |

|

|

|

|

|

狭小部 |

|

|

|

|

|

アンカーピンニング全面エポキシ樹脂注入工法

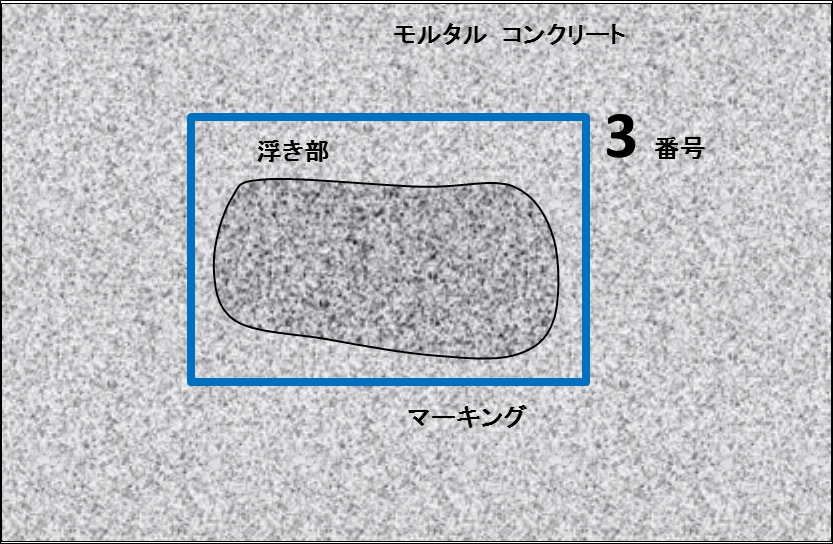

| 1.調査・墨出し(マーキング) |

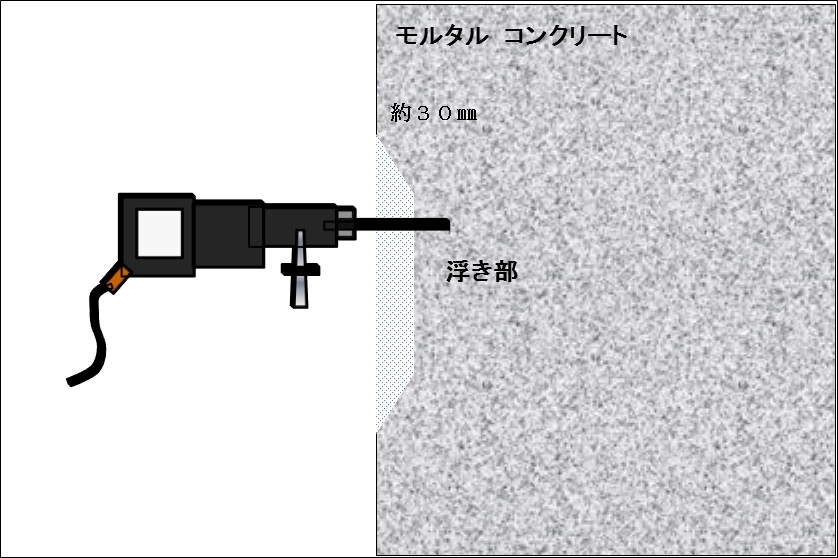

2.削孔 |

3.注入孔内の清掃 |

|

・テストハンマー等で打診し、浮き部分と、無い部分とを確認し、注入範囲をチョーク等でマーキングする。 |

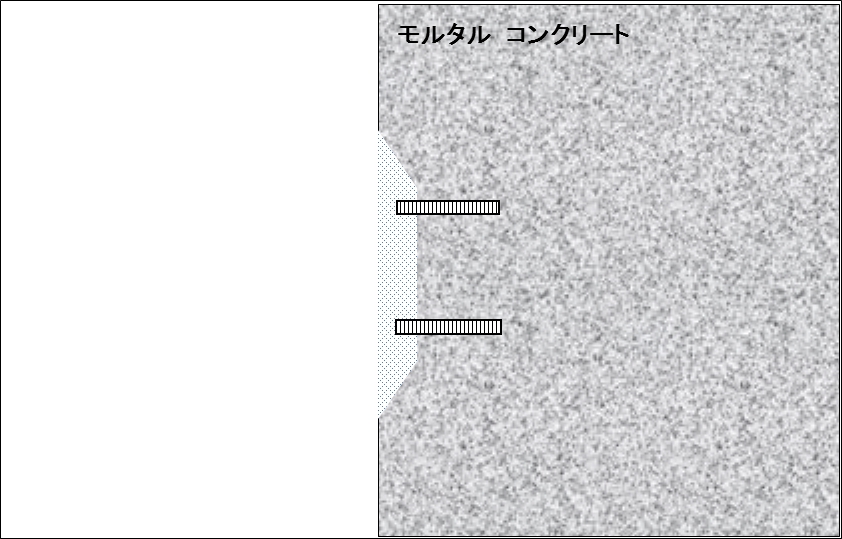

・注入孔位置に電動ドリルを用いて削孔する。ドリルのビット径は使用するアンカーピンの直径より約2㎜大きいものを使用し、直角に削孔する。削孔深さは躯体コンクリート中に30㎜以上達するまで行う。 |

・孔内にコンプレッサー等により強く空気を送り込み充分に粉末、切粉を吹き飛ばし、注入孔内を清掃する。 |

| 4.アンカーピン固定用エポキシ樹脂の注入 |

5.アンカーピンの挿入 |

6.仕上げ |

|

・注入剤の主剤と硬化剤を規定量通りに正確に計量し、均一になるまで十分撹拌混練りしたエポキシ樹脂をグリスポンプにエアーが入らないように充填し、削孔部より徐々に注入する。注入量は指定がある場合を除き、1か所あたり30g(25cc)とする。 |

・予め深さに合わせたアンカーピンを孔内最深部まで確実に挿入し、アンカーピンの頭が仕上げ面から5㎜程度引っ込むようにセットする。なお、孔内よりはみ出したエポキシ樹脂は除去しておく。 |

・注入工孔をエポキシ樹脂等で平滑に仕上げる。 |

| 7.養生 |

|

|

|

・夏期15時間、冬期24時間以上は衝撃や振動を与えないようにする。 |

|

|

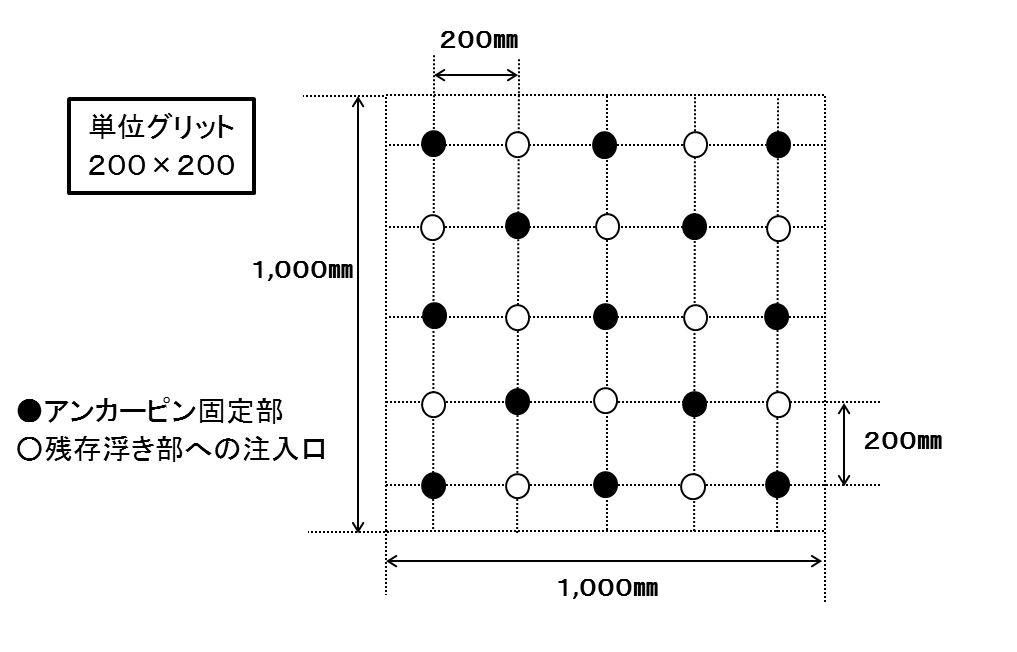

部分注入工法標準配置グリット、アンカーピン本数注入口の箇数

|

標準配置グリット |

ピンの本数(本/㎡) |

注入孔の箇数(箇/㎡) |

|

一般部分 |

指定部分 |

一般部分 |

指定部分 |

一般部分 |

指定部分 |

|

約200㎜ |

約110㎜ |

13 |

20 |

12 |

20 |

注)指定部分とは見上げ面、庇のはな、まぐさ隅角部分等をいう。